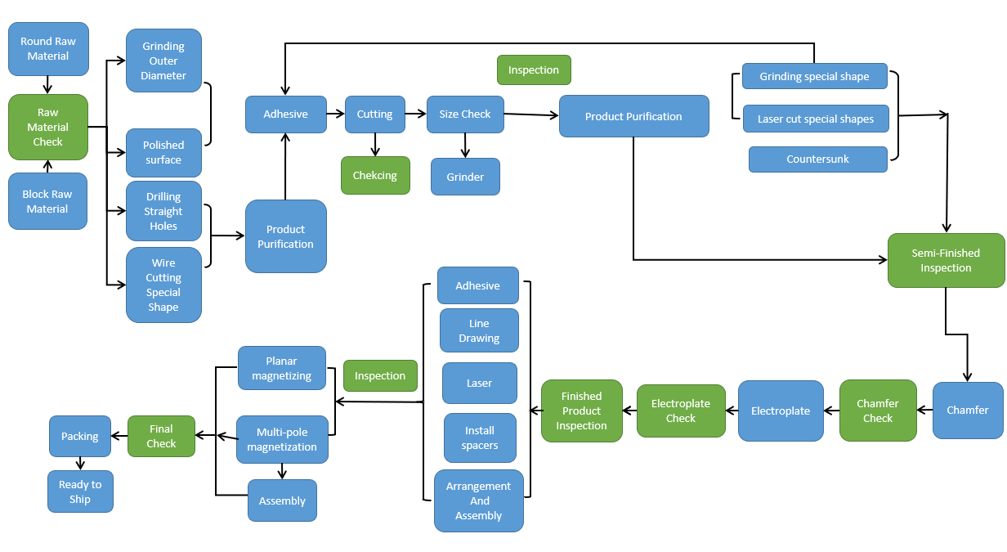

Fasi di produzione del magnete

I materiali a magnete permanente di neodimio-ferro-boro (NdFeB) si stanno sviluppando rapidamente e sono ampiamente citati a causa delle loro proprietà, delle abbondanti materie prime e dei bassi prezzi. Utilizzato principalmente nei dispositivi elettroacustici, nell'industria degli strumenti, nell'industria automobilistica, nell'industria petrolchimica, nella risonanza magnetica nucleare, nella terapia magnetica e nella sanità. Essa usa una vasta gamma di immagini e è strettamente connessa alla nostra vita quotidiana.

NdFeB è popolarmente chiamato magnete (alcune persone lo chiamano magnetite). È un tipo di materiale magnetico che non taglia il magnetismo a temperatura ambiente, quindi è anche chiamato magnete. Produce principalmente processi: Ingrediente---fusione---produzione di polveri---profilizzazione---sinterizzazione e temperatura---prova magnetica---mollazione---taglio---elettroplatazione---prodotto finito.

Il materiale adesivo è quello di fare il materiale che viene abbassato secondo una certa forma, e attaccarlo insieme con colla 502 per una facile lavorazione.

Il passo successivo è il taglio: il taglio viene fatto dal tagliacerchi. Le materie prime lavorate da AIM Powerful Magnets possono essere suddivise in tre tipi:

1) Forma cilindrica: diametro da 2 mm a 100 mm e spessore superiore a 0,5 mm (a seconda del diametro). Può essere lavorato, e il magnete rotondo può essere lavorato più comodamente. Può essere tagliato in una sola volta. Pertanto, il magnete rotondo viene spesso utilizzato quando si effettua un ordine. I vantaggi di un magnete di grandi dimensioni sono la velocità di elaborazione e il breve tempo di consegna.

2) magneti quadrati: la lavorazione dei magneti quadrati è più lenta perché deve essere tagliata su tutti e sei i lati. Un prodotto deve essere lavorato tre volte per avere successo. Rispetto ai magneti rotondi, ci sono due processi in più e il laboratorio di attacco non è così cilindrico. Buona adesione. Pertanto, la velocità di elaborazione del magnete quadrato è lenta e il tempo di produzione necessario è più lungo rispetto al magnete rotondo.

3) Prodotti perforati: prima della lavorazione del prodotto, viene previamente perforato un foro prescritto nel vuoto e quindi lavorato. Il quadrato deve essere lavorato fino a un certo grado di liscezza, poi perforato e poi tagliato, il che è più fastidioso. Anche i prodotti perforati sono ampiamente citati sul mercato e le prospettive sono molto ottimistiche. Allo stesso tempo, la nostra fabbrica può anche elaborare alcuni prodotti a forma speciale, come magneti trapezoidali, grandi e piccoli cavità.

L'ispezione dei magneti non placcati è l'ispezione di qualificazione dei semilavorati lavorati dalla fabbrica di taglio. Generalmente, lo spessore del disco senza requisiti particolari è di ±0,05 mm e il quadrato di ±0,1 mm.

Il materiale di ricezione è quello di controllare in anticipo la quantità del prodotto, in modo da scoprire immediatamente la quantità di spedizione

La lucidatura (chiamata anche camferatura) è il primo processo di galvanoplastica. Si tratta di macinare gli angoli intorno al prodotto in una certa misura secondo le esigenze del cliente per rendere la superficie più liscia per migliorare la qualità dell'aspetto del prodotto.

La galvanoplastica è un processo importante per l'aspetto del prodotto e il tempo di conservazione. Il trattamento superficiale comprende principalmente zinco, nichel, rame, cromo, oro, zinco nero e resina epossidica. Il rivestimento della superficie non è lo stesso, il suo colore è anche diverso e il suo tempo di conservazione è anche diverso. Ognuno ha i suoi vantaggi e svantaggi.

L'ultimo passo è la magnetizzazione e il confezionamento. Il principio di magnetizzazione: prima caricare il condensatore con una tensione di alta tensione di corrente continua, e poi scaricarlo attraverso una bobina con una resistenza molto piccola. La corrente di scarica può raggiungere decine di migliaia di amperes. Questo impulso di corrente genera un forte campo magnetico nella bobina, che magnetizza permanentemente il materiale magnetico duro posto nella bobina.

Assemblaggio di dispositivi magnetici: in base alle esigenze dei clienti, gli ingegneri progettano i dispositivi, ne fanno un piano e combinano magneti con parti di materiale e di plastica per creare dispositivi magnetici